Opis

Materiał ścierny

- Elektrokorund – to tradycyjne ziarna ścierne, wytwarzane w wielu odmianach tlenków glinu. Służą do szlifowania różnych typów stali o zróżnicowanych twardościach i są zalecane również do obróbki wysokociągliwych materiałów, takich jak stopy brązu.

- Elektrokorund szlachetny (38A / 99A) – jest najczystszym elektrokorundem zawierającym powyżej 99% Al2O3, o dużej twardości i kruchości. Ściernica z elektrokorundu szlachetnego doskonale poradzi sobie ze szlifowaniem stali nierdzewnej, szlachetnej i aluminium. Kamienie te są białe lub pomarańczowe (spoiwo ceramiczne barwione).

- Elektrokorund chromowy (25A / CRA) – otrzymywany jest z tlenku glinu z dodatkiem tlenku chromu w ilości do kilku procent. Jest nieco twardszy i bardziej kruchy, ma lepszą zdolność ścierną i wytrzymałość niż elektrokorund szlachetny. Dzięki swoim właściwościom ściernice ceramiczne z tym ziarnem dobrze sprawdzają się w ostrzeniu stali HSS i stali wanadowych, szlifowaniu stali wysokostopowych, a także do ostrzenia narzędzi skrawających. Kamienie te są różowe, rubinowe. Im ciemniejszy kolor tym większa zawartość tlenku chromu i lepsze parametry ścierne.

- Elektrokorund zwykły (95A) – Nazywany również elektrokorundem brązowym lub korundem, jest produkowany sztucznie poprzez stopienie boksytu w piecu oporowo-łukowym przy temperaturze przekraczającej 2000°C. Składa się głównie z 95% Al2O3, około 3% tlenku tytanu (TiO2) oraz około 1-2% innych dodatków. Posiada doskonałą wytrzymałość i cechuje się wysoką ciągliwością. Znajduje zastosowanie w procesach cięcia i zgrubnego szlifowania niskostopowych stali, stali nierdzewnych, żeliwa, zwłaszcza przy dużych ilościach przetwarzanego materiału.

- Węglik krzemu – to ziarno ścierne z bardzo ostrymi krawędziami, zwany również karborundem ze względu na jego twardość, która zawiera się pomiędzy twardością diamentu i korundu. Ściernice z węglika krzemu są szczególnie zalecane do szlifowania metali kolorowych – materiałów nieżelaznych, takich jak widia – węglik spiekany, żeliwo, brąz czy miedź. Znakomicie się sprawdzi do ostrzenia noży tokarskich, widii, frezów, wierteł do betonu oraz do zgrubnego szlifowania odlewów z twardego i kruchego żeliwa białego.

- Węglik krzemu czarny (38C / 98C) – zawiera min. 97,5% SiC i więcej domieszek. Charakteryzuje się wysoką odpornością mechaniczną, cieplną jak również wysokim przewodnictwem elektrycznym. Kamienie te są czarne, ciemnoszare.

- Węglik krzemu zielony (39C / 99C) – powstaje podczas identycznego procesu jak czarny węglik krzemu, jest znacznie twardszy, bardziej kruchy i czystszy chemicznie niż węglik krzemu czarny, a także posiada lepsze zdolności do samoostrzenia. Kamienie te są lekko zielonkawe.

Granulacja ściernicy

Granulacja ziarna ściernego w kamieniu szlifierskim określana jest liczbą, umiejscowioną za wymiarami i materiałem, z którego została wykonana dana ściernica. Im mniejsza cyfra, tym grubsze ziarno, a im większa, tym drobniejsze. Granulacja oznacza liczbę ziaren (liczonych jedno za drugim) na długości 1 cala (2,54 cm).

Najpopularniejszą granulacją ściernicy jest 60, to najczęściej stosowana granulacja, można powiedzieć, że jest uniwersalna.

Bardziej agresywne kamienie o granulacji 46 do mocniejszego szlifowania, pozostawiające głębokie rysy.

Płytsze rysy powstaną po szlifowaniu ściernicą o granulacji 80, takie kamienie przeznaczone są głównie do precyzyjnego szlifowania i ostrzenia.

Twardość ściernicy

Gdy mówimy o twardości ściernicy nie chodzi nam o twardość samych ziaren, np. elektrokorundu czy węglika krzemu. Twardość kamienia szlifierskiego odnosi się do siły związania kruszywa (materiału ściernego) ze spoiwem łączącym te ziarna.

Miękkie ściernice stosunkowo łatwo będą odsłaniać krawędzie oraz nowe ziarna ścierniwa, które jeszcze nie szlifowały obrabianego materiału, zaś te już zużyte będą odpadać i mieszać się z urobkiem. Jeżeli dobierzemy zbyt miękką ściernicę, owszem, będzie ona efektywna ale wcześniej się zużyje. Zbyt twardy kamień szybciej straci abrazyjność, może się zacząć nazbyt przegrzewać i przypalać.

Najbardziej uniwersalna twardość używana w kamieniach szlifierskich to twardość oznaczana literą K. Gdy kamień nie będzie zbierał odpowiednio materiału można spróbować ziarna o twardości J. Jeśli jednak zbyt szybko “będzie się sypać”, powinniśmy użyć ściernicy z twardszym ziarnem.

Klasyfikacja najpopularniejszych twardości ziaren:

- ziarno miękkie (H, I, J, K)

- ziarno średnio twarde (L, M, N, O)

- ziarno twarde (P, Q, R, S)

Jak czytać oznaczenia na ściernicy?

Weźmy za przykład takie oznaczenie ściernicy:

200x25x32 38A 60K

Pamiętajmy, że wszystkie wymiary podajemy w milimetrach [mm].

200 – średnica zewnętrzna ściernicy wynosi 200 mm czyli 20 cm (najpopularniejsze średnice kamieni szlifierskich to 150, 200, 250, 300, 350 [mm])

25 – grubość ściernicy wynosi 25 mm = 2,5 cm (najpopularniejsze grubości ściernic to 10, 20, 25, 32, 40, 50 [mm])

32 – otwór mocowania ściernicy wynosi 32 mm = 3,2 cm (najpopularniejsze otwory mocowania kamieni szlifierskich to 16, 20, 32, 51, 76, 127 [mm])

38A – (inne, często spotykane, równoznaczne oznaczenie to 99A) oznaczenie materiału, z którego wykonano ściernicę, w tym przypadku będzie to kamień z elektrokorundu szlachetnego, czyli najpopularniejsza, biała ściernica

60K – granulacja ściernicy to 60, twardość K; (najpopularniejsze granulacje to 46 oraz 60, najpopularniejsze twardości to J i K)

Najpopularniejsze typy ściernicy – kształty kamieni szlifierskich

- typ 1 – kamień płaski, praca po całym obwodzie

- typ 1C – profilowany kamień płaski, ścięty

- typ 5 – kamień z wybraniem walcowym z jednej strony

- typ 6 – kamień garnkowy – stożkowy

- typ 11 – kamień doniczkowy, praca od czoła

- typ 12 – kamień talerzowy

Obciąganie ściernicy

Podczas szlifowania krawędź ścierna kamienia zużywa się nierównomiernie, co negatywnie wpływa, lub też uniemożliwia jej dalsze użytkowanie, ze względu na mniejsze pole styku kamienia z obrabianym materiałem. Ponadto część urobku zbiera się w naturalnych porach ściernicy, przez co po czasie traci ona swoje właściwości skrawające. Obciąganie ściernic odbywa się za pomocą obciągacza diamentowego i polega na przywracaniu (ostrzeniu) jej pierwotnych właściwości skrawania podczas obróbki szlifierskiej oraz do wyrównywania krawędzi ściernicy.

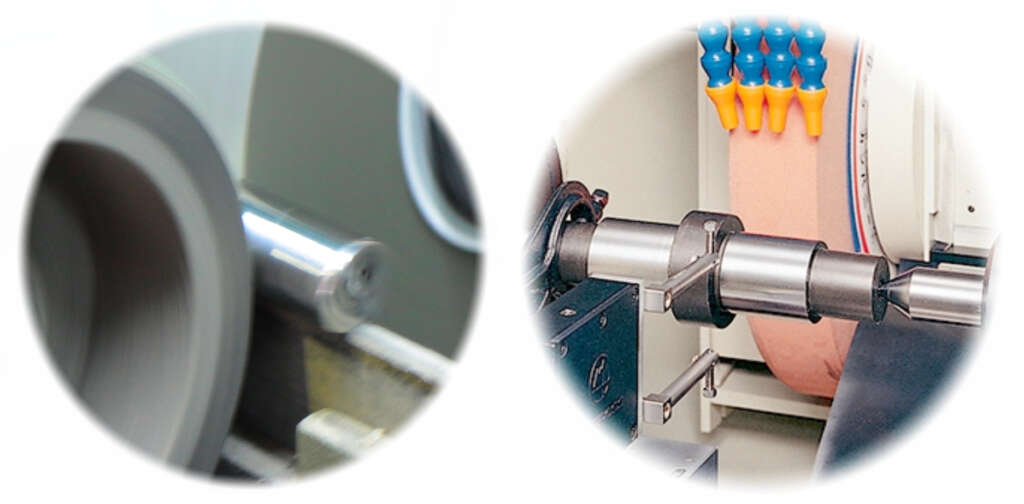

Przykłady zastosowań

szlifowanie wałków

ostrzenie narzędzi